L’azote liquide est un fluide incontournable dans de nombreux secteurs industriels, notamment la cryogénie, la recherche, la santé ou encore l’agroalimentaire. En raison de sa température extrêmement basse, pouvant atteindre -196 °C, sa manipulation exige des équipements parfaitement adaptés — au premier rang desquels le flexible pour azote liquide.

Ce type de flexible est conçu pour assurer le transfert sécurisé de l’azote liquide entre différents équipements : réservoirs, cuves, pompes, dispositifs de dosage ou systèmes de refroidissement. Il doit combiner souplesse, étanchéité et surtout résistance thermique afin de prévenir tout risque de fuite, de givrage excessif ou de rupture mécanique.

Utilisé dans des environnements critiques, le flexible pour azote liquide répond à des normes strictes et intègre des matériaux capables de conserver leurs propriétés mécaniques à très basse température, comme l’inox ou le PTFE. Son rôle est donc essentiel pour garantir à la fois la performance des installations et la sécurité des opérateurs.

Flexible azote liquide : une solution pour les très basses températures

Spécificités du flexible pour azote liquide

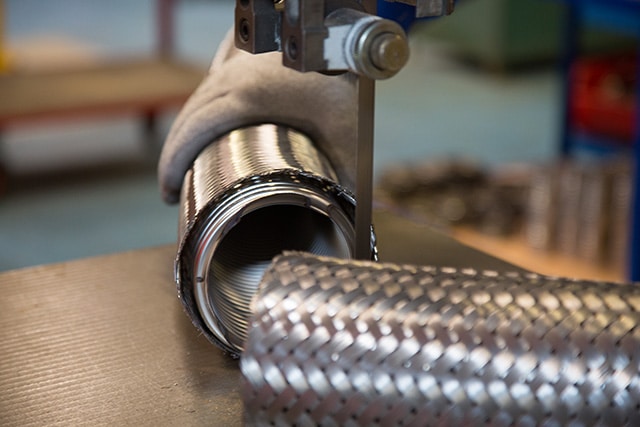

Conçu pour résister aux conditions extrêmes, le flexible destiné à l’azote liquide doit supporter des températures cryogéniques pouvant atteindre -196 °C sans altération de ses performances mécaniques. Il est généralement fabriqué à partir de matériaux comme l’inox ondulé, reconnu pour sa robustesse et sa souplesse.

Ce type de flexible est souvent équipé d’une gaine de protection thermique, voire d’un isolation par double enveloppe, afin de limiter les pertes de froid et de réduire la formation de givre à la surface. Les raccords, eux aussi, sont conçus pour maintenir une étanchéité parfaite, même sous contrainte thermique élevée ou en cas de variations de pression importantes.

Domaines d’application

Les flexibles pour azote liquide sont utilisés dans de multiples contextes industriels où la maîtrise du froid extrême est une nécessité. On les retrouve notamment dans :

- La cryogénie industrielle, pour les systèmes de refroidissement ou de congélation rapide ;

- Les laboratoires scientifiques, pour la conservation de cellules, d’échantillons ou la création de conditions expérimentales spécifiques ;

- Le secteur médical, notamment dans le stockage et la distribution d’azote liquide pour la cryoconservation ou les traitements dermatologiques ;

- L’industrie agroalimentaire, lors des procédés de surgélation instantanée ou d’inertage ;

- Les installations mobiles, comme les camions-citernes ou les unités de ravitaillement, où la flexibilité est essentielle pour les opérations de transfert.

Grâce à leur conception sur mesure, ces flexibles assurent sécurité, performance et durabilité, même dans les environnements les plus exigeants.

Normes et sécurité des flexibles azote

Directive équipements sous pression (DESP)

Les flexibles conçus pour le transfert d’azote liquide sont soumis à des exigences réglementaires strictes. En Europe, ils doivent notamment répondre à la Directive 2014/68/UE, plus connue sous le nom de DESP (Directive Équipements Sous Pression). Cette directive encadre la conception, la fabrication et le contrôle des équipements qui contiennent un fluide sous pression, comme c’est le cas avec l’azote liquide.

Pour être conformes, les flexibles doivent faire l’objet d’un dimensionnement rigoureux, de tests d’épreuve (hydrostatique ou pneumatique) et être accompagnés d’une documentation technique complète, incluant les certificats matière, plans techniques, et rapports d’essais. L’objectif est de garantir une utilisation en toute sécurité, même dans des conditions de pression et de température extrêmes.

Transport de matières dangereuses (TMD)

Lorsqu’ils sont utilisés dans des opérations de chargement ou de déchargement, notamment depuis des citernes ou des camions cryogéniques, les flexibles pour azote liquide entrent dans le champ du Transport de Matières Dangereuses (TMD). L’azote liquide étant classé comme un gaz non inflammable mais pouvant présenter des risques asphyxiants, les équipements utilisés pour son transfert doivent être homologués selon l’arrêté TMD du 29 mai 2009.

Cette réglementation impose des exigences supplémentaires : résistance mécanique renforcée, traçabilité des composants, marquages spécifiques, et parfois des homologations par des organismes tiers (type Bureau Veritas ou Apave). En outre, les opérateurs doivent suivre des procédures strictes de vérification, de purge et de sécurisation avant chaque utilisation.

Ces cadres réglementaires sont essentiels pour prévenir tout incident, garantir la conformité des installations et sécuriser l’ensemble de la chaîne logistique, depuis la production jusqu’à l’utilisation finale de l’azote liquide.

L’expertise Tub-Flex dans le domaine cryogénique

Avec plusieurs décennies d’expérience dans la fabrication de flexibles techniques, Tub-Flex s’est imposé comme un acteur reconnu dans le domaine de la cryogénie. Grâce à une maîtrise complète de la chaîne de production — du choix des matériaux jusqu’aux essais finaux — l’entreprise garantit à ses clients des solutions à la fois fiables, performantes et conformes aux normes les plus strictes.

Qu’il s’agisse d’équipements pour laboratoires, d’installations industrielles complexes ou de systèmes mobiles de transfert cryogénique, Tub-Flex conçoit des flexibles sur mesure, testés en conditions réelles, avec une documentation complète (certificats matière, PV d’épreuve, plans techniques). Son bureau d’études accompagne chaque projet avec une approche personnalisée, en tenant compte des contraintes thermiques, mécaniques et réglementaires propres à chaque application.

Un projet qui nécessite des flexibles pour transfert d'azote liquide

Besoin d’un conseil technique ou d’une solution personnalisée autour d’un flexible azote liquide ? Nos équipes sont à votre écoute pour vous orienter vers la configuration de flexible la plus adaptée à vos contraintes et à vos usages spécifiques.